光学检测仪和激光干涉仪

服务热线:025-84433141

高精度光学系统,对光学器件加工工艺提出了亚纳米-埃级粗糙度的要求。这些超高质量光学器件的需求,不仅推动了光学加工工艺的发展,也将表面粗糙度计量技术的发展推向了极限。

各种加工工艺都有一个共同点——它们以特定的方式,从被加工的表面去除一定数量的材料。在这一工程中,每一种工艺都会留下一个独特特征,像一个“指纹”(Fingerprint)。不同纹理特征,可以以各种方式影响光学系统的性能,典型的如影响最佳成像质量,或造成光的散射。为了确保加工的器件满足特定应用的要求,了解和表征各种工艺下,光学表面的纹理特征是至关重要的。

粗糙度数值分析是量化表面纹理最简单和最常见的方法。但它们只能给出部分信息供参考。不同的加工工艺,在视觉上就已经完全不同的表面,但它们可能有相同的粗糙度数值。

PSD是评估光学表面特征的一个强大工具。不同的加工工艺的“指纹”特征,往往在频域上更明显和有意义,简单的粗糙度数值分析和比较,无法分辨这些特征。PSD 使用傅里叶分析表面纹理在空间频域上的特征。

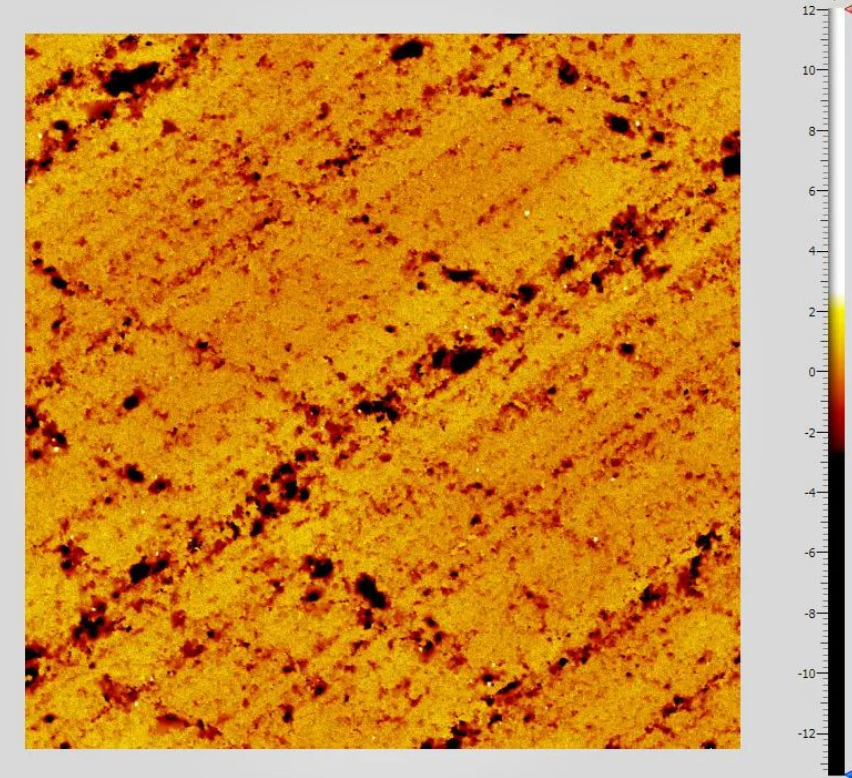

图3-1 研磨工艺表面纹理

使用10X的物镜,测试以320um大小颗粒,研磨后的光学表面纹理特征。深色区域代表较深的划痕,交叉纹理的产生是由于研磨板扫过表面,不同的旋转方向下的划痕。

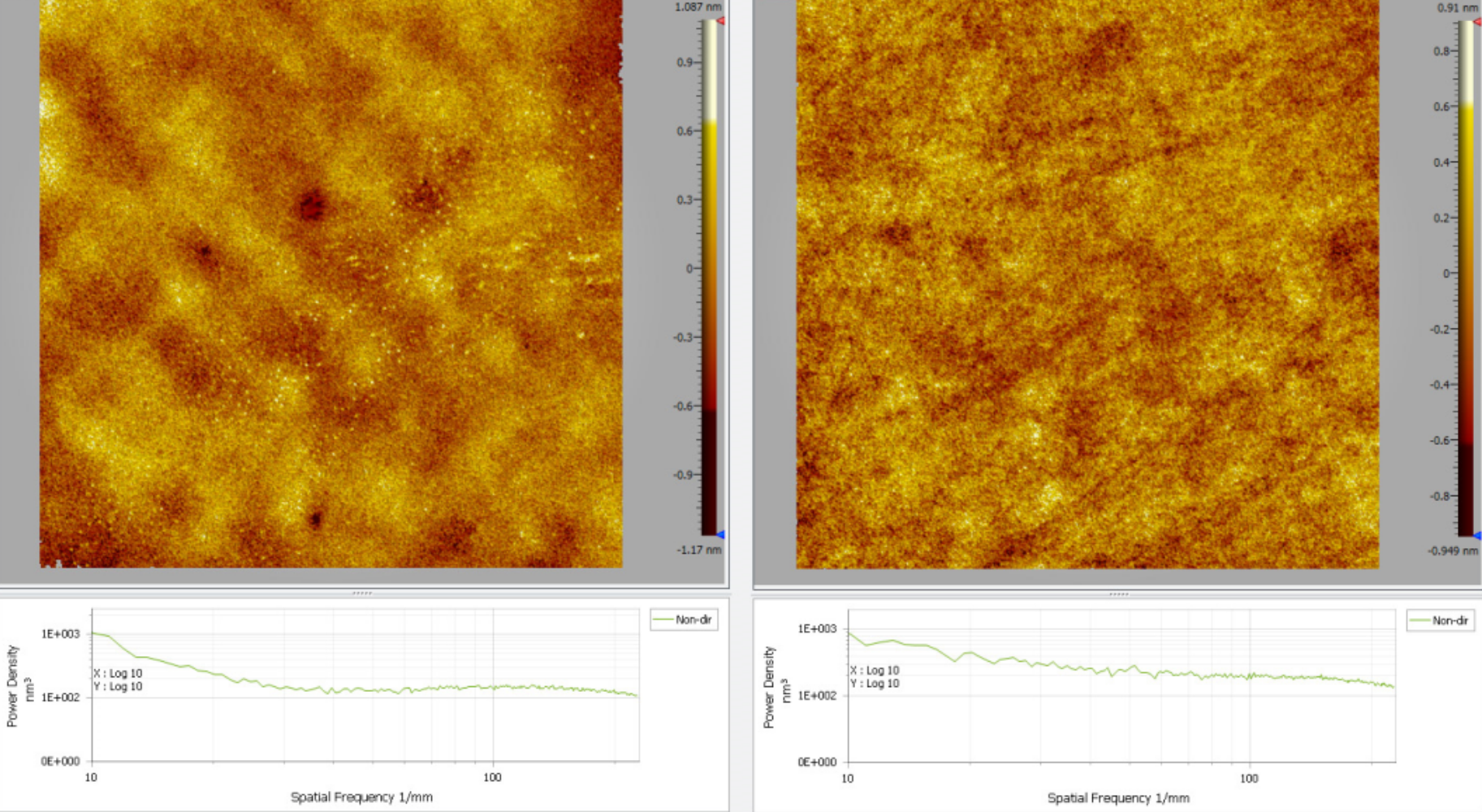

在传统的精密光学制造中,常见有两种抛光工艺——使用柏油抛光模或聚氨酯抛光模。

柏油抛光模通常用于超精密光学,柏油材质非常柔软,因此不会划伤光学表面。柏油的粘性也意味着它可以在室温下缓慢流动,这允许它在塑造被抛光的光学表面形状的同时,还保持密切的接触。可以得到非常光滑、均匀的表面纹理特征,如图2-2左熔石英玻璃材质光学表面。

当今很多批量制造的光学器件,都是用聚氨酯抛光模工艺加工的,这种抛光模更稳定,可以在更高的压力和速度下运行,比柏油抛光模更有效率。然而,聚氨酯不像柏油那样可以“流动”,所以其工艺“指纹”会留下较多的中频纹理,不如经典柏油抛光模纹理光滑均匀。

在对应的功率谱密度图(PSD)上可以清楚的看出,在中频部分二者的不同。聚氨酯抛光模的中频分量明显大于经典柏油抛光模。

图3-2 柏油抛光模(左)及聚氨酯抛光模(右)表面纹理

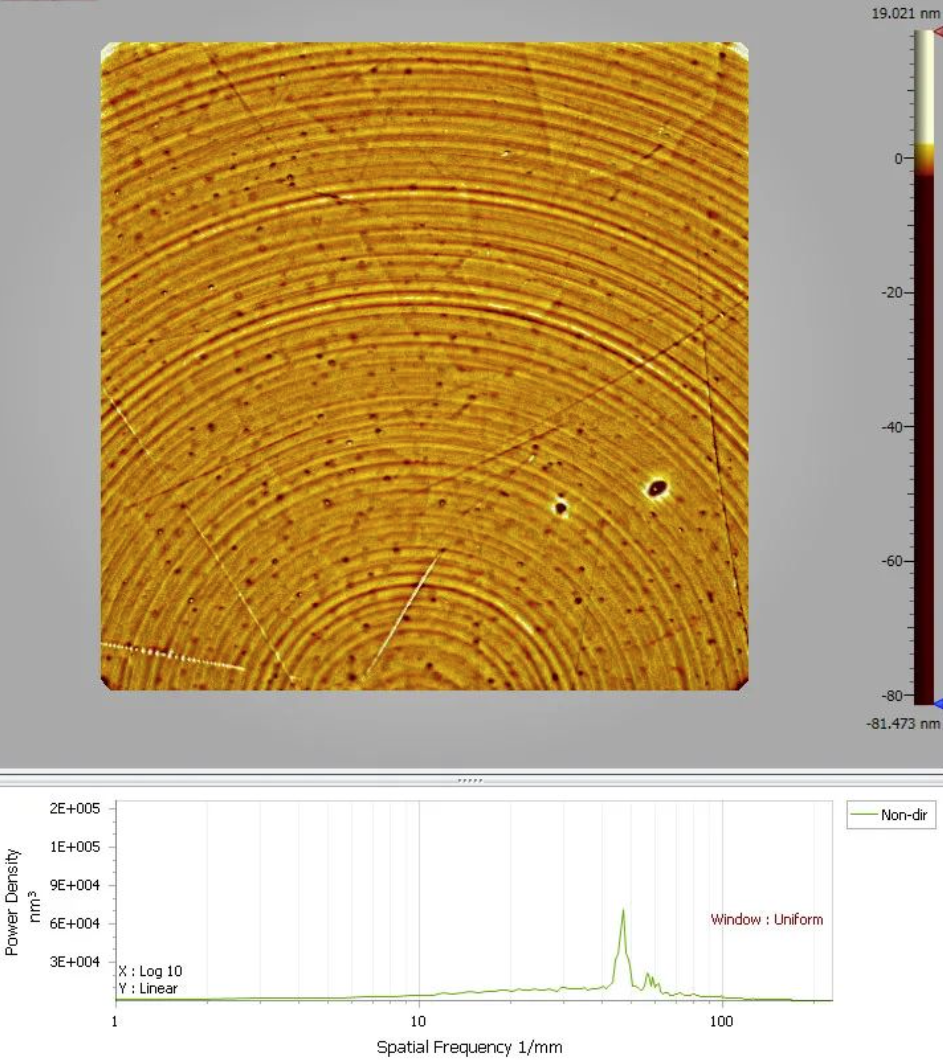

另一个典型的例子如图2-3。这是一个由单点金刚石车削过程产生,带有清晰沟槽结构的光学表面。功率谱密度图(PSD)清楚显示该表面沟槽结构的空间频率. 具备这样纹理特征的表面,在红外应用中通常是可以接受的,但在可见光和紫外应用中则会带来麻烦,因为这一中频误差会导致显著的散射和成像退化。

图3-3 单点金刚石车削表面